In der Automobilindustrie sind Bordnetze die stillen Helden – komplex, kritisch und zunehmend schwer zu beherrschen. Jahrzehntelang hat LEONI die Kunst perfektioniert, sich an eine Vielzahl kundenspezifischer Tools, Formate und Prozesse anzupassen. Nun geht das Unternehmen einen mutigen Schritt nach vorn: Es verwandelt diese Komplexität in einen standardisierten, digitalisierten und skalierbaren Prozess.

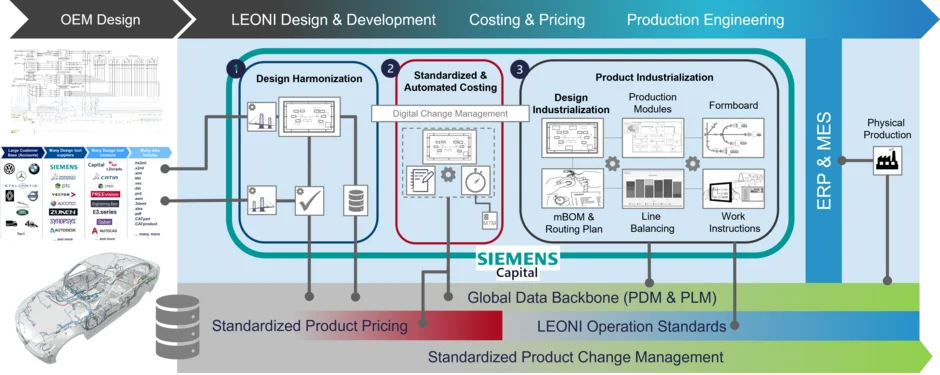

Gemeinsam mit Siemens baut LEONI eine einheitliche Design-to-Manufacturing (D2M)-Toolchain auf, die Produktdefinition, Kalkulation und Produktindustrialisierung in einem durchgängigen digitalen Prozess verbindet. Das Ergebnis? Höhere Qualität, schnellere Markteinführung und Kostenoptimierung.

Ausgangslage: Eine fragmentierte Landschaft – Nicht-standardisierte OEM-Designs

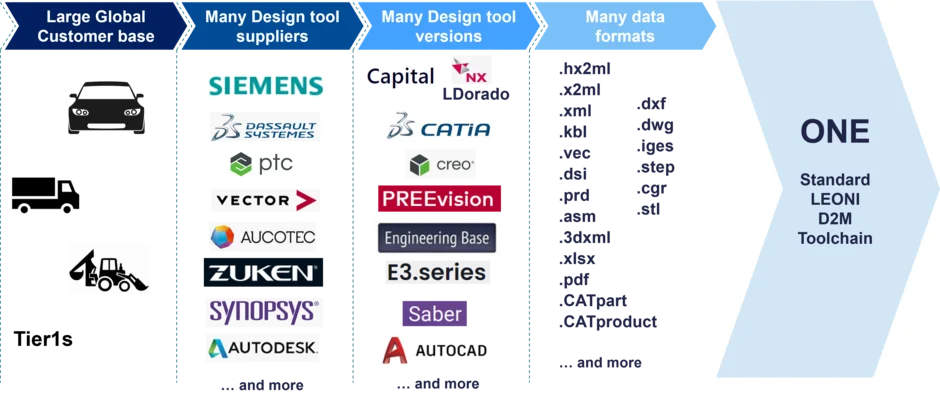

LEONIs weltweite Kundenbasis umfasst nahezu alle großen OEMs, die jeweils eigene Design-Tools und Datenformate bevorzugen – von PTC und Zuken bis hin zu Vector, NX und CATIA (siehe Grafik 1). Dies führte zu einer Vielzahl interner Systeme, mehrfachen Aufwänden und inkonsistenter Datenqualität. „Wir haben uns jahrzehntelang individuell an unsere Kunden angepasst“, sagt Sven Neeser, Head of Development Excellence. „Aber diese Flexibilität ging auf Kosten der Effizienz. Es war Zeit zu standardisieren.“

Die Vision: Eine kohärente und agile Toolchain

Im Zentrum der Initiative steht die Vision, eine einheitliche und agile Toolchain zu definieren und umzusetzen, die es den Bereichen der Produktdefinition, Kalkulation und Fertigung ermöglicht, sich auf Qualität, Zeit und Kosten zu konzentrieren – und damit LEONIs Best-in-Class-Initiativen unterstützt.

LEONIs D2M-Initiative basiert auf zwei Grundprinzipien:

- Kohärent: Alle Disziplinen – Produktdefinition, Kalkulation und Produktindustrialisierung – werden über ein einheitliches Daten-Backbone verbunden.

- Agil: Simultanes Engineering reduziert Durchlaufzeiten und erhöht die Reaktionsfähigkeit.

Das Herzstück dieses Wandels ist Siemens Capital, eine umfassende Software-Suite, die alles vom Produktdesign bis zur automatisierten Kalkulation und Industrialisierung unterstützt. Ziel ist die Harmonisierung von Design-, Kalkulations- und Fertigungsprozessen zur Steigerung von Effizienz, Qualität und Skalierbarkeit.

Der Standardisierungsprozess

Schritt 1: Design-Harmonisierung

Der erste Schritt auf dem D2M-Weg (siehe Grafik 2, Punkt 1) ist die Harmonisierung der verschiedenen Design-Inputs, die von den Kunden eingehen. Unabhängig vom ursprünglichen Format konvertiert LEONI alle Daten in ein standardisiertes modellbasiertes Produktdesign. Das sichert die Konsistenz, ermöglicht die Automatisierung und legt die Grundlage für nachgelagerte Prozesse. Denn Kabelbäume benötigen aufgrund ihrer Komplexität und Variantenvielfalt eine konsistente und durchgängige Datenbasis, um Automatisierung und Skalierbarkeit zu gewährleisten.

Die wichtigsten Vorteile sind:

- Automatisierte Entwurfsregelprüfungen

- Visuelle und datenbasierte Validierung

- Nahtlose Integration mit der LEONI-Teiledatenbank

Schritt 2: Standardisierte und automatisierte Kalkulation mit Präzision

Die Kalkulation ist nach wie vor ein weitgehend manueller oder bestenfalls halbautomatischer Prozess, der oft auf einzelne Kunden zugeschnitten und von unterschiedlicher Datenqualität abhängig ist. LEONI hat deshalb zunächst ein zentrales Kalkulations- und Preisfindungstool eingeführt, das die unterschiedlichsten Planungsdaten verarbeiten kann. Dieses Tool validiert die Kalkulationsparameter und erstellt Verkaufsangebote. Es ist mit wichtigen zentralen Datenquellen integriert, darunter Projektdaten, Einkaufskosten, eine zentrale Zeit-/Prozessdatenbank und eine zentrale Komponentendatenbank.

Das Ergebnis? Größere Automatisierung, verbesserte Rückverfolgbarkeit, Wiederholbarkeit, Aufgabenvereinfachung, verbesserte Datengenauigkeit und erhebliche Zeiteinsparungen. Dies stellt zwar eine solide Grundlage dar, basiert aber immer noch auf Informationen aus verschiedenen, nicht aufeinander abgestimmten Quellen, was das volle Potenzial einschränkt. „Hier bietet Siemens Capital einen echten Mehrwert“, sagt Phil Clarke, Head of Global Sales Support.

Mit standardisierten, qualitativ hochwertigen Designdaten und konsistenten Datenquellen - zusammen mit einer zentralisierten, auf Methods-Time-Measurement (MTM) basierenden Betriebsdatenbank - kann LEONI nun innerhalb von Minuten genaue Kostenschätzungen erstellen (siehe Grafik 2, Punkt 2). Diese Weiterentwicklung ermöglicht die Verwendung von standardisierten Arbeitsgängen und entsprechenden Zeitzuordnungen, wodurch die automatische Erstellung von Stücklisten und Arbeitszeitschätzungen direkt aus den Designdaten ermöglicht wird.

„Kalkulation und Preisgestaltung sind nun klar getrennt“, erklärt Sven Neeser. „Wir verstehen unsere wahren Kosten besser - und das ist die Grundlage für bessere Preisentscheidungen.“

Diese Umstellung ermöglicht:

- Genaue, konsistente und transparente Kostenstrukturen

- Geringere Abhängigkeit von Stammeswissen

- Besseres internes Benchmarking und bessere Preisstrategien

Schritt 3: Produktindustrialisierung für die Fertigung

Sobald das Design validiert und kalkuliert ist, ist es an der Zeit, es an die Produktion zu übergeben (siehe Grafik 2, Punkt 3). Dies beinhaltet die Zerlegung des Kabelbaums in modulare Produktionseinheiten, die Verteilung auf die Arbeitsstationen und die Erstellung arbeitsplatzspezifischer Arbeitsanweisungen. Siemens Capital bietet eine Plattform zur Integration und automatischen Anwendung von internem Know-how, z.B. durch die Erstellung von Vorschlägen für Produktionsmodule oder ergonomische Formboard-Layouts, die dann von Experten validiert werden. Dies reduziert den manuellen Aufwand und unterstützt die globale Fertigung von LEONI, indem komplexe Kabelbäume in überschaubare Einheiten zerlegt werden.

Zu den Highlights gehören:

- Automatisierte Generierung von Vorschlägen für Produktionsmodule

- Optimierte Formboard-Darstellung für die Bedienerführung

- Integration mit Enterprise Resource Planning (ERP) und Manufacturing Execution Systems (MES)

Die Produktmodularisierung ist besonders wichtig, da LEONI weltweit über 87.000 Mitarbeiter beschäftigt, von denen viele manuelle Tätigkeiten ausführen. Standardisierte und sich wiederholende Arbeitspakete ermöglichen eine schnellere Einarbeitung neuer Mitarbeiter, verringern die Fehlerquote und gewährleisten eine gleichbleibende Produktionsqualität. „Mitarbeiter sind nur so gut wie die Anweisungen, die sie erhalten“, sagt Cyril Gentelet, Operations Project Manager.

Ein weiteres potenzielles Feature, das sich derzeit in der Evaluierungsphase befindet, ist der Capital Line Balancer, ein Tool zur Optimierung der Arbeitsplatzbelegung zur Vermeidung von Engpässen und Wartezeiten in Fließbandkonzepten.

Standardisiertes Produktänderungsmanagement - Verwaltung von Änderungen in großem Umfang

Die Implementierung eines einzigartigen und globalen, geschlossenen Änderungsmanagementsystems bewältigt das hohe Volumen an technischen Änderungsmitteilungen - bei LEONI etwa 20.000 pro Jahr. Änderungsanfragen werden nun mit minimalen manuellen Eingriffen aufgezeichnet, kostenmäßig bewertet und mit den Abteilungen für Design, Kalkulation und Fertigung synchronisiert, um schnelle und konsistente Aktualisierungen in der gesamten Wertschöpfungskette zu gewährleisten. „Das ist der heilige Gral“, sagt Neeser. "Wir können jede Änderung von der Kundenanfrage bis zur Ausführung in der Fertigung verfolgen, ohne Daten oder Zeit zu verlieren.

Erkenntnisse: Der Mensch steht im Mittelpunkt

Die Technologie ist zwar leistungsstark, aber die größte Herausforderung war unsere Vergangenheit. Die Standardisierung erfordert einen Bewusstseinswandel - von lokaler Optimierung zu globaler Ausrichtung: lange eingefahrene Gewohnheiten müssen durchbrochen, Widerstände überwunden und globale Teams auf gemeinsame Prozesse ausgerichtet werden. LEONI setzt auf transparente Kommunikation, internes Marketing und eine schrittweise Einführungsstrategie. Klare Rollendefinitionen und ein kultureller Wandel hin zu Offenheit und Verantwortlichkeit sind unerlässlich, um die globalen Teams auf die neuen Prozesse einzustellen. Ein grundlegendes Element der Initiative ist die Einrichtung einer „Single Source of Truth“ für Daten. Diese einheitliche Datengrundlage unterstützt die Automatisierung, die Wiederverwendung von geistigem Eigentum sowie die Verbesserung der Compliance und Transparenz.

Die wichtigsten Lektionen sind:

- Mindset schaffen: Teams frühzeitig vorbereiten und die Führung einbeziehen

- Klare Definition von Umfang und Verantwortlichkeiten (RASCI)

- Bereinigen und Anreichern von Altdaten vor der Migration

- Einführung in Phasen - nicht auf den perfekten Plan warten

Der Nutzen: Greifbar und transformativ

Zu den quantifizierbaren Vorteilen der Initiative gehören:

- 20-30% höhere Verfügbarkeit der indirekten Ressourcen

- Zehnfache Reduzierung der kundenspezifischen Dokumentation

- Fünffache Reduzierung der IT-Infrastruktur (z.B. Excel-Makros)

Hinzu kommen immaterielle Vorteile wie die konsistente Erfassung und Anwendung von geistigem Eigentum (IP) und eine verbesserte Rückverfolgbarkeit. Und, was vielleicht am wichtigsten ist, eine skalierbare Grundlage für künftige Innovationen - einschließlich KI-gesteuertem Design, vorausschauender Kostenberechnung und intelligenter Fertigung.

Was kommt als Nächstes? Langfristiges Engagement

Die Umsetzung der Initiative ist in vollem Gange. Ein großer Teil des Portfolios unserer Automobildesigns wurde bereits auf die neuen Designstandards migriert. Die vollständige Umsetzung der D2M-Toolchain wird einige Zeit in Anspruch nehmen, aber die Richtung ist klar. „Dies ist eine mehrjährige Reise“, sagt Neeser. „Aber mit Siemens als zuverlässigen Partner und einer klaren Roadmap sind wir zuversichtlich, dass LEONI etwas wahrlich Transformatives aufbaut.“

Haben Sie Fragen?

Wir helfen Ihnen gerne weiter und freuen uns auf Ihre Anfrage.